Von MIM und Mythen

Bei unserem Workshop zur additiven Fertigung am 11.11.2021 hielt Dr. Timm Ohnweiler von der Firma Carbolite Gero einen sehr interessanten Vortrag über ein gemeinsames Projekt, dessen Inhalt ich Ihnen nicht vorenthalten möchte.

Bevor ich weiter einsteige, ein paar Definitionen, damit Sie gut folgen können:

Definitionen

Compoundieren

Compoundieren ist ein Verfahren, bei dem geschmolzene Polymere mit anderen Zusätzen vermischt werden.

MIM

Metallpulverspritzguss oder englisch Metal Injection Moulding (MIM) ist ein 3D- Fertigungsverfahren, das aus 3 Schritten besteht: Compoundieren, Spritzen, Entbindern und Sintern.

Dabei wird Metallpulver zusammen mit einem organischen Binder zu einem Ausgangsmaterial compoundiert. Die Weiterverarbeitung erfolgt im Spritzgussverfahren. Dieser Formgebungsprozess ermöglicht es, komplexe Teile in großen Stückzahlen mit engen Toleranzen, dünnen Wandstärken und hervorragenden Oberflächen herzustellen. Auf Grund der Besonderheiten des Verfahrens können auch schwer oder nicht zerspanbare Materialien ohne Einschränkungen verarbeitet werden.

Mythen

Mythen erheben einen Anspruch auf Geltung für die von ihnen behauptete Wahrheit. Der Mythos steht im Gegensatz zum Logos, welcher durch verstandesgemäße Beweise versucht, die Wahrheit seiner Behauptungen zu begründen.

Anmerkung von mir: Ich ergänze „verstandesgemäß“ mal durch den Begriff „physikalisch“.

Mythen beim Entbindern

Schauen wir uns im Folgenden einen Schritt des MIM-Verfahrens, nämlich das Entbindern an. Hier stehen zwei Aussagen im Vordergrund:

- LAMINARE GASSTRÖMUNG

Eine optimale Entbinderung entsteht nur durch einen laminaren Gasfluss. Daher muss der Druck in der Entbinderungsphase abgesenkt werden. - SCHWERKRAFT

In der Entbinderungsphase verdampft der Binder und muss vom Bauteil weggetragen werden. Der Gasauslass muss sich unten befinden, da sich die Teilchen der Schwerkraft folgend nach unten bewegen.

Carbolite Gero stellt Öfen her, in denen sowohl das Entbindern als auch das Sintern, also das „verbacken“ des Metallpulvers erfolgt. Funktioniert das Entbindern nicht richtig, ist das Ergebnis das gleiche wie beim Backen von Weihnachtsplätzchen mit einem zu dünnen Teig, sie zerfließen.

Das dann entstehende Produkt ist dann weder präzise noch komplex, besitzt keine hervorragende Oberfläche, sondern ist einfach nur Ausschuss (siehe Abbildung 2).

Zeit für den Logos – die CFD Simulation

Mythos 1: Die Laminare Gasströmung

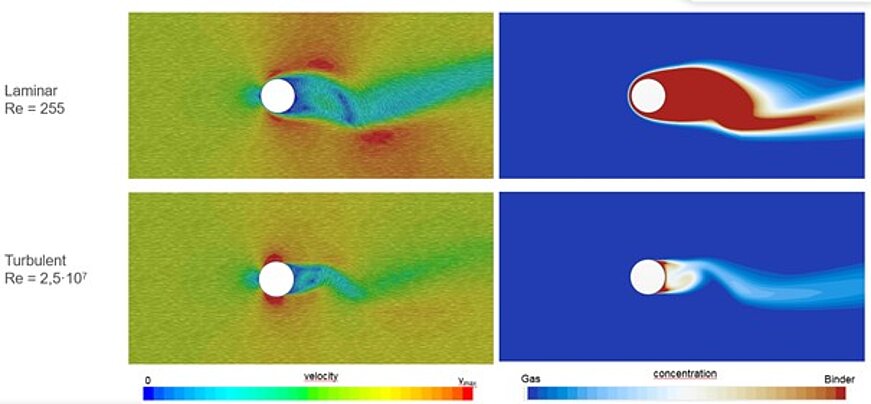

Mit Hilfe der Strömungssimulation sind wir, Carbolite Gero und Merkle & Partner gemeinsam an das Thema herangegangen und haben in einem ersten Schritt den Einfluss laminarer und turbulenter Strömungen an einfachen Geometrien untersucht. Das Ergebnis sehen Sie in Abbildung 3.

Um den Probekörper bildet sich bei einer laminaren Strömung ein Polster mit hoher Binderkonzentration. Da das Entbindern ein Diffusionsprozess ist, der bei hohen Konzentrationsunterschieden besser funktioniert, ist hier die turbulente Strömung eindeutig im Vorteil.

Die unterschiedlichen Ergebnisse auf der Versuchsplatte (siehe Abbildung 2) zeigen deutlich, dass die Verhältnisse auf der Platte sehr unterschiedlich sein müssen. Eine klassische Aufgabe für eine weitere Optimierung der Strömung über CFD.

Der erste Mythos, dass die laminare Gasströmung für eine bessere Entbinderung sorgt, ist somit eindeutig falsch.

Mythos 2: Der Einfluss der Schwerkraft.

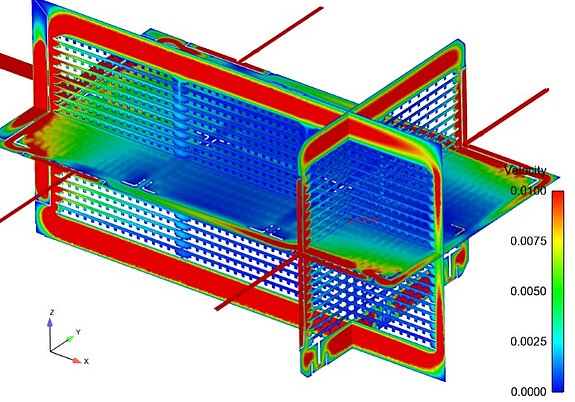

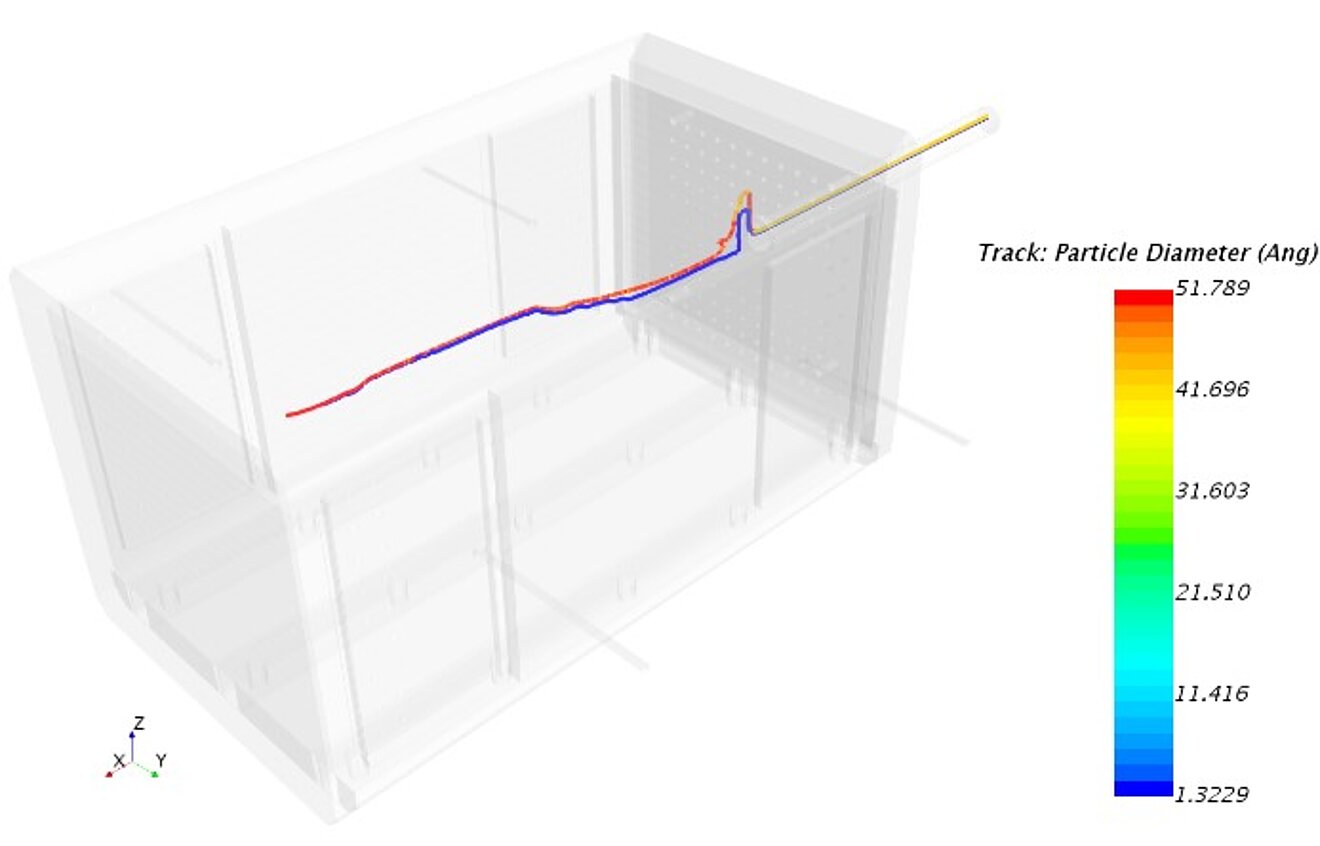

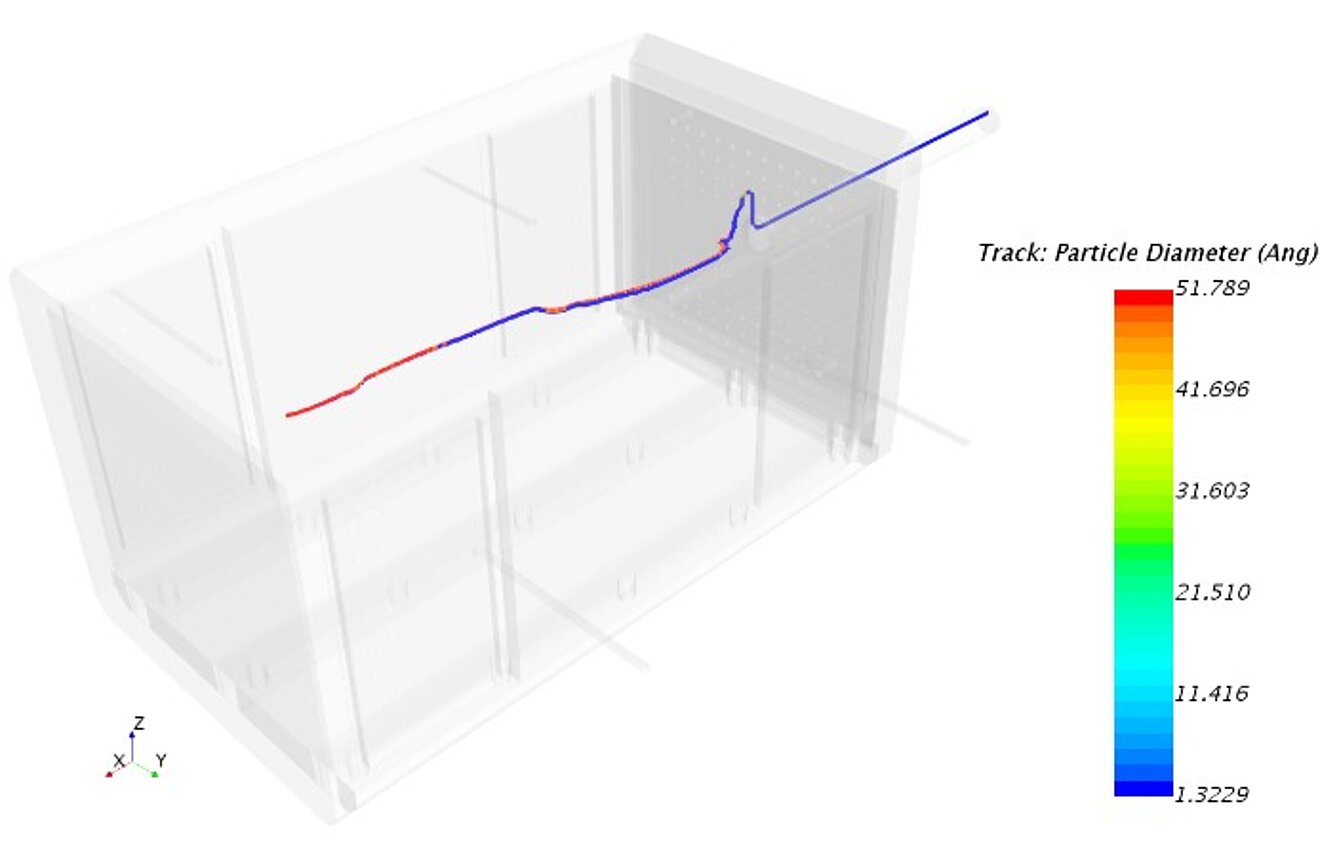

Um den Einfluss der Schwerkraft auf die Binderpartikel zu analysieren, haben wir die Strömungsverhältnisse im gesamten Ofen bei verschiedenen Partikelgrößen und bei Drücken von 1 mbar, 100 mbar und 800 mbar betrachtet.

Die Strömungsverhältnisse im Ofen sind bei allen untersuchten Drücken fast identisch, die Änderungen der Partikelbahnen sind auch bei unterschiedlichen Partikelgrößen mit dem bloßen Auge nicht erkennbar.

Somit kann auch hier nur bemerkt werden, dass der Einfluss der Gravitation nur im Mythos existiert und somit der Auslass nicht zwingend unten liegen muss.

Die Umsetzung der Erkenntnisse bei Carbolite Gero führten nach Angaben von Dr. Timm Ohnweiler in einer neuen Ofenkonstruktion zu einem rund 30% besseren Ertrag bei den Gutteilen. Ist der Kunde zufrieden, sind es auch wir 😊

Manchmal muss man eben Mythen und Dogmen der Branche ketzerisch in Frage stellen, um bessere Maschinen zu bauen.

Wenn wir auch Ihnen helfen können, alteingesessene Meinungen zu hinterfragen, freue ich mich, von Ihnen zu hören.

Ihr Stefan Merkle

PS: Bei Autoklaven für die Luftfahrtindustrie konnten wir durch die Optimierung der Strömungsverhältnisse die Durchlaufzeiten um bis zu 40% verkürzen.

PPS: Mein Ofen daheim zeigt beim Backen von Weihnachtsplätzchen auf dem Backblech unterschiedliche Bräunungen. Vielleicht sollte ich auch hier mit dem Hersteller reden…

PPPS: Carbolite Gero und Merkle & Partner wünschen Ihnen Frohe Weihnachtsfeiertage und einen Guten Rutsch ins Neue Jahr.

Kommentare und Antworten

Sei der Erste, der kommentiert