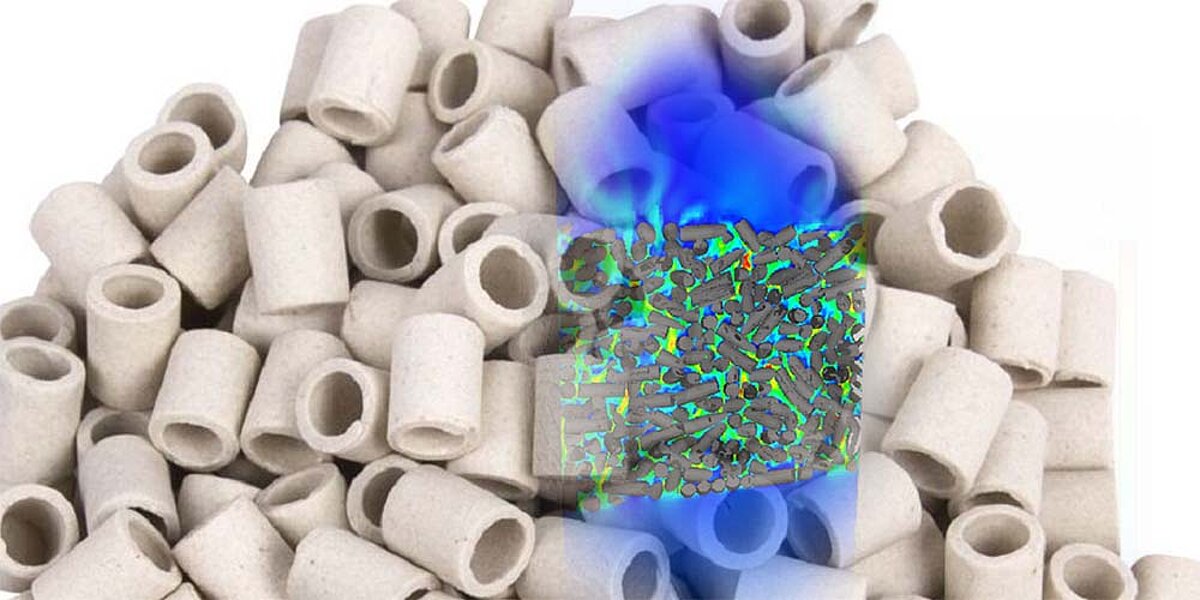

Füllkörper-Simulation

Methodenentwicklung zur numerischen Optimierung von Füllkörpern für die chemische Industrie

Die Herstellung neuer Füllkörpergeometrien erfolgt momentan durch aufwendige Tests, welche erhebliche Kosten verursachen. Zudem führen diese manuellen Tests zu einem hohen zeitlichen Entwicklungsaufwand. Ein teurer und langwieriger Produktionsverlauf ist somit die Folge. Merkle & Partner plant daraufhin ein Simulationsmodell zu entwickeln, welches es ermöglicht, verschiedene Füllkörper zu untersuchen und zu optimieren. Dies soll aufwändige Versuchsverfahren für unterschiedliche chemische Stoffe und Geometrievarianten ersparen. Dabei werden an die Füllkörper verschiedene Ansprüche gestellt, welche durch die entwickelte Methode abgebildet und berücksichtigt werden können:

- hohe Belastbarkeit mit Gas und Flüssigkeit

- große, volumenbezogene Phasengrenzflächen bei gleichzeitig geringem Druckverlust

- optimale Stofftransportbedingungen

- gute Benetzbarkeit für die Flüssigkeit

- geringe Tendenz zur Bachbildung und Randgängigkeit

- ausreichende mechanische Festigkeit

- Fertigung aus unterschiedlichsten Werkstoffen

- geringe Herstellkosten

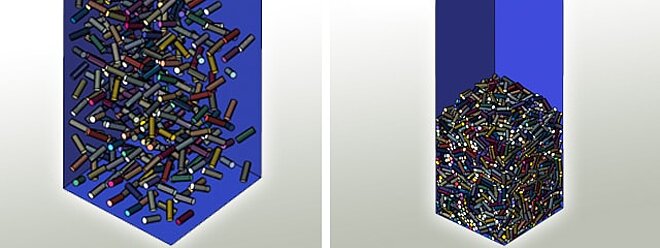

Praxisbeispiel Mehrkörpersimulation

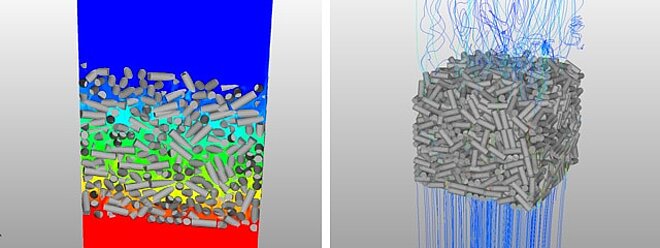

Das Design eines neuen Füllkörpers wird dreidimensional mittels CAD erstellt. Über eine Mehrkörpersimulation wird numerisch ein Behälter mit Füllkörpern gefüllt. Hierbei wird zwischen allen Füllkörpern Kontakt beschrieben. Durch die Reibung kommen die einzelnen Körper schließlich zur Ruhe.

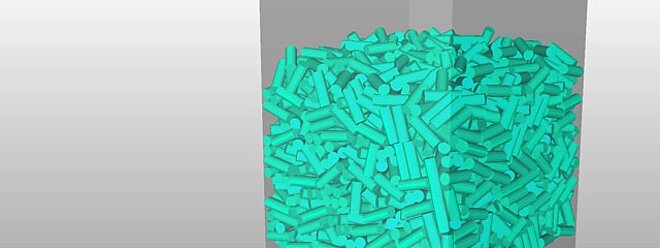

Praxisbeispiel 3D-Geometrie

Die Daten werden als 3D-Modell extrahiert und zu einem Volumen verschmolzen.

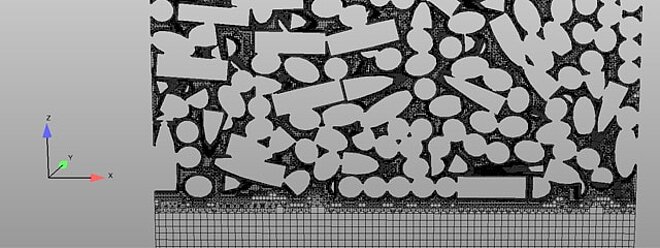

Praxisbeispiel Vernetzung

Mittels booleschen Operationen wird das durchströmte Volumen erstellt und mit Netzgeneratoren vernetzt.

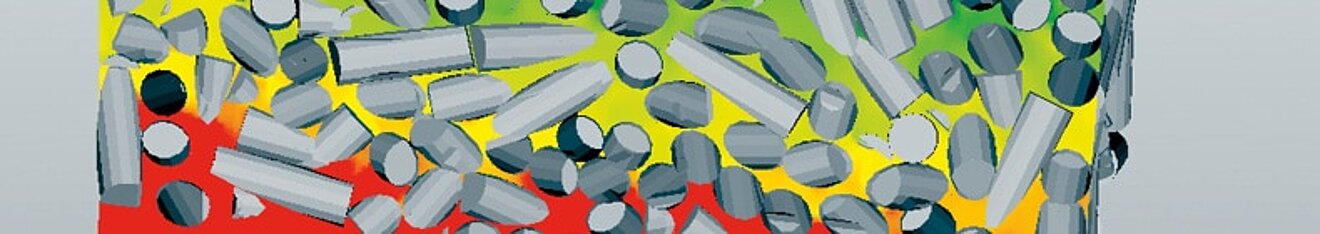

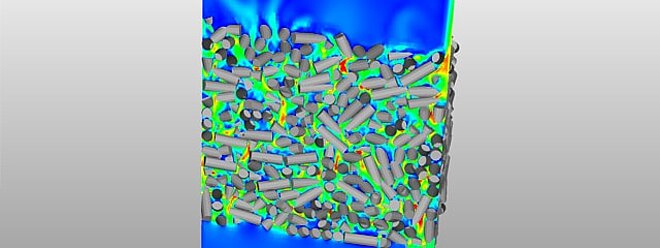

Praxisbeispiel Strömungssimulation

Anschließend wird eine 3D-Strömungssimulation erstellt, anhand derer die erforderlichen Charakteristiken der Füllkörper hinsichtlich Druckverlust, Durchströmung, usw. bestimmt werden können.

Projektergebnisse

Durch die verschiedenen Visualisierungsmöglichkeiten können Rückschlüsse auf die Geometrie des Füllkörpers getroffen werden und ggf. ein neuer Rechenlauf mit einer geänderten und optimierten Geometrie durchgeführt werden.

Da dieser Prozess rein virtuell geschieht, kann er solange durchgeführt werden, bis die Schüttung der Füllkörper die geforderten Eigenschaften besitzt.

Füllkörper können nun schneller und effizienter für die chemische Industrie gestaltet werden. Bestehende Füllkörper können analysiert und optimiert werden. Durch die bessere Effizienz der Füllkörper können Anlagen in Zukunft kompakter gebaut oder für größere Durchflussmengen konzipiert werden, was zu einem geringeren Energieeinsatz und schnelleren Fertigungszeiten führt.

Kommentare und Antworten

Sei der Erste, der kommentiert