Recipientes a alta presión: Diseño de cámara de pruebas

Durante mis años de estudiante, realizando trabajos de investigador en la universidad MPA Stuttgart, me fascinaba cuando se me permitía participar en las pruebas de explosión de los contenedores en las instalaciones del ejército en Meppen. Contenedores con paredes de varios centímetros de espesor estallaban y quedaban totalmente irreconocibles. Los experimentos se llevaban a cabo con aire y en las más estrictas condiciones de seguridad. Las presiones de rotura de recipientes de varios metros de largo eram aproximadamente de 170 bar.

De esto hace ya unos 35 años.

Los requisitos para la resistencia a la presión de los contenedores han aumentado desde entonces. Los picos de presión se encuentran ahora en unos por aquel entonces inimaginables 25.000 bar, aunque solo para diámetros muy reducidos.

Pero incluso los tanques de hidrógeno para vehículos están siendo probados hasta con 1.200 bar. En estos casos las dimensiones están en un margen aproximadamente de 1 m. En tubos de perforación de petróleo y gas el rango es de hasta 1.000 bar. Las especímenes tienen aquí longitudes de hasta 15 m. Debido a que las dimensiones tienden a ser aquí mucho más grandes, como por ejemplo en un sistema de inyección de alta presión, no es suficiente con bombas pequeñas.

Dado que puede fallar algún componente, y para asegurar que estas altas presiones puedan ser soportadas de forma segura, la presión de rotura debe ser demostrada en experimentos. Para ello, el dispositivo de prueba se somete en una cámara de ensayo con agua a alta presión. Según lo que pude confirmar durante mis primeras experiencias con los ensayos realizados en Meppen, si se utilizase aire en lugar de agua, la prueba resultaría en un fracaso, ya que la energía almacenada debido a la compresibilidad del aire sería aún mayor.

Pero incluso el agua deja de ser incompresible a estas presiones. Se comprime un poco y por ello es capaz de almacenar grandes cantidades de energía, que son de magnitud similar a la energía almacenada en el propio recipiente. La energía total en aplicaciones típicas son del orden de la energía de un coche pequeño a una velocidad de 120 km/h.

Por lo tanto, hay que asegurarse de que no haya ninguna persona expuesta durante las pruebas. Además, se debe evitar el riesgo de causar algún daño en las instalaciones, edificios o construcciones contiguas. En caso de no hacer caso a estas recomendaciones, podrían ocasionarse daños personales, dado que las cámaras de prueba pueden quedar totalmente destruidas y en ocasiones es imposible encontrar válvulas de más de 100kg después de la prueba. Incluso los sacos de arena pueden a veces no ser de suficiente ayuda.

Las cámaras de prueba se diseñan y se construyen para que tras una prueba (ya sea una carcasa de la bomba, un tanque, una manguera, un tubo o un taladro) continúen siendo operativas o simplemente para que se pueda sustituir la pieza dañada tras la prueba. Lo cual sin duda es un arte. La determinación de la magnitud y dirección de la energía de los fragmentos es un desafío, el cual, sin una interpretación significativa de la cámara de prueba, sería practicamente imposible.

Merkle & Partner cuenta con un departamento especializado en la simulación e interpretación de depósitos a presión y cámaras de prueba y es el líder mundial en este aspecto, así como en lo que respecta a la simulación, el dimensionamiento y desarrollo de diversos conceptos de seguridad. Podemos simular el comportamiento de una rotura de una bomba de alta presión con un peso de 25 toneladas bajo una presión interna de 300 bar, así como el comportamiento de tanques de gas. Indiferentemente de si se utiliza agua o gas durante la prueba.

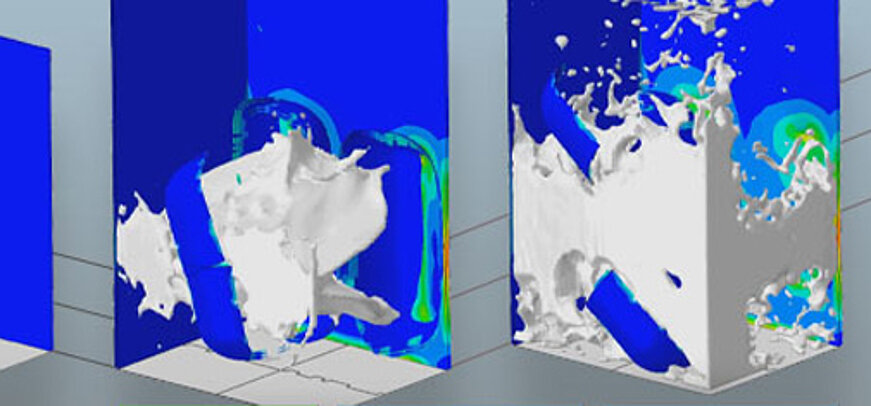

El siguiente video muestra una simulación de una ruptura de un recipiente cilíndrico con agua:

El fallo del recipiente, el comportamiento de los fragmentos, así como el chorro de agua en las paredes del recipiente se detalla con exactitud. Las pruebas se llevan a cabo de manera segura en nuestros ordenadores, por lo cual tampoco es necesario que nos desplacemos a Meppen.

Podemos determinar las dimensiones de la cámara de prueba y el proceso con exactitud, sin necesidad de desmontar el equipo. ¡Esto ahorra costes y proporciona seguridad!

Mi experiencia con cámaras a presión que fueron construidas por empresas sin la práctica necesaria, es que los riesgos fueron probablemente subestimados.

Las consultas sobre contenedores y cámaras a presión deben dirigirse al Jefe de mecánica estructural en Heidenheim, el Dr. Maik Brehm (m.brehm@merkle-partner.de).

Espero su respuesta!

Stefan Merkle

PD:

El diseño y verificación de recipientes a presión se realizan siguiendo normativas (AD 2000, EN 13445, ASME Sec. 8 Div. 1 + 2, ASME Sec. 3, EN 1591, PD 5500, KTA, RCC-M), en las que nuestra oficina en Hamburgo se ha especializado. Para cualquier consulta, pueden contactar con nuestro jefe de la oficina de Hamburgo, Alexander Haas (a.haas@hh.merkle-partner.de).

Kommentare und Antworten

Sei der Erste, der kommentiert